生産管理から学ぶプロジェクト管理 ~ かんばん方式

2019/12/19

プロジェクトマネージメント

かんばん方式とは、自動車メーカーのトヨタ社が発明した自動車生産ラインの管理方法です。ジャスト・イン・タイム(just-in-time)方式とも呼ばれるこの方式は、英名のように「必要な時に必要な物を必要なだけ作る」ことを目的に考案されたものです。

現在では多くのものづくりの現場に採用されているほか、コンビニやドラッグストアといった小売店舗の流通システムにも応用されています。

本来は部品や商品といったモノの流れを管理するかんばん方式ですが、プロジェクト管理にもかんばん方式を応用しようという人々がおり、実際に成果を挙げています。プロジェクト管理におけるかんばん方式では、部品や商品が「タスク」に置き換えられます。運用思想もかんばん方式のそれを受け継ぎ、「必要な時に必要なタスクを必要なだけ処理する」といったものになっています。

今回は生産ラインのかんばん方式と、そこから派生したプロジェクト管理におけるかんばん方式について解説します。

トヨタ社が発明した生産ラインの管理手法、かんばん方式

自動車は何万点という部品を組み合わせることで完成する製品です。また、それぞれの部品を組み立てることで新たな部品が生まれます。さらにはオプションの有無などによって、組み立てられる製品そのものの仕様も微妙に異なります。

このような製品を生産する工程においては、いかに無駄な作業を省き、在庫を最小限に留め、適切なタイミングで部品を供給するか、といったことが重要になります。ですが、部品ごとに製造会社が存在するような巨大な生産ラインの進捗状況を一元的に管理するのは不可能と言ってよいでしょう。では、自動車という複雑な精密機器の品質を保ちながら、どのように巨大な生産ラインを管理すればよいのでしょうか?

トヨタ社は生産ラインの各工程において、部品の「納入時間」と「数量」が書かれた指示書をやりとりする管理方式を発明しました。この指示書を「かんばん」と呼んだため、現在に至るまでかんばん方式と呼ばれています。

他に「リーン生産方式」「ジャスト・イン・タイム方式」とも呼ばれており、世界中で知られ、研究されているものづくりの方法です。後工程、つまり部品を受け取る側の者は、前工程の者へ必要な部品を必要な数だけ発注します。このときに用いる指示書が「かんばん」です。

かんばんは前工程の者に渡され、前工程の者は指示書に従って部品を生産し、後工程へと渡します。後工程が部品の納入を確認すると、かんばんは再び前工程へと戻されます。前工程では戻ってきたかんばんの情報をもとに、消費した材料や部品だけを補充すればいいわけです。

このとき、前工程においては品切れに備えるための大きな在庫を持つ必要がありません。システム上、発注が小口であると分かっているため、一度の発注を受けられるだけの在庫を持っておけばいいわけです。

全体を通して見てみましょう。自動車が顧客から発注されたのち、後工程から前工程へ次々とかんばんが受け渡されていきます。前工程が組み立てた部品は後工程へ次々と受け渡されていきます。また、かんばんは後工程と前工程のコミュニケーションを頻繁に発生させる情報源となります。この連鎖によって、それぞれの工程における自発的な管理がなされ、複雑な生産ラインがスムーズに働くのです。

とはいえ、生産ラインが軌道に乗るまでは様々な問題が発生し、問題解決のために人手が費やされます。かんばん方式の本質は生産ラインの徹底的なシステム化と各工程における自発的な管理ですが、システム化や自発的な管理が実現するまでは、人手による地道な改善が必要になるのです。

現在ではコンビニやドラッグストアなどが、サプライチェーンにおいてかんばん方式を採用しています。POSシステムの情報を「かんばん」代わりとして、店舗へ商品を納入する量やタイミングを適切に定めるのです。これにより、店舗は無駄な在庫をなるべく持たず、しかし常に必要な商品が店頭に並んでいる、という状態を実現しています。

かんばん方式をプロジェクト管理に応用する

かんばん方式はプロジェクト管理やタスク管理に応用することができます。先述したように、かんばん方式は生産ラインのシステム化ですが、軌道に乗るまでは人手による改善が続けられます。これを「タスク管理のシステム化」および「業務の改善」と捉えることで、プロジェクト管理へ応用することができるのです。

プロジェクト管理におけるかんばん方式はトヨタ社のかんばん方式に倣い、「必要な時に必要なタスクを必要なだけ処理する」という思想に基づいて管理・運用されます。この性質上、割り込みのタスクが多かったり、タスクを柔軟に処理したり必要があるプロジェクトにおいて特に威力を発揮します。

かんばんを作る

生産ラインの「かんばん」をプロジェクト管理における「かんばん」へ置き換えると、以下のようになります。

生産する部品:タスクの内容

部品の納期:タスクの期限

前工程:タスクの担当者

後工程:プロジェクト管理者

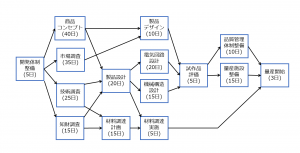

かんばん方式においても、全てのタスクはWBS(Work Breakdown Structure)などによって事前に細分化しておきましょう。細分化の粒度については、各タスクの予定作業時間が1時間~8時間程度に収まることが望ましいでしょう。

さて、生産ラインの「かんばん」とプロジェクト管理の「かんばん」では、大きく異なる点がひとつあります。生産ラインにおいては部品と生産者が一対一ですが、多くのプロジェクトにおいてはタスクと担当者が一対一ではないでしょう。あるタスクを完了したメンバーは同じプロジェクトの別のタスクへ取りかかることが一般的です。

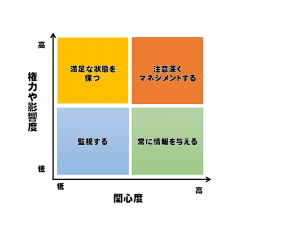

したがって、プロジェクト管理における「かんばん」にはタスクの「優先度」が記される必要があります。メンバーは割り振られた複数のタスクのうち、優先度が高いものから処理していくことになります。

タスクの依存関係については、プロジェクト管理者が適切なタイミングでタスクを振り分けることにより解決することが一般的です。不適切なタイミングでタスクが割り振られないよう、かんばんをきっかけに管理者とメンバーとの間でコミュニケーションが活性化する雰囲気作りも重要となるでしょう。

かんばん方式の運用方法

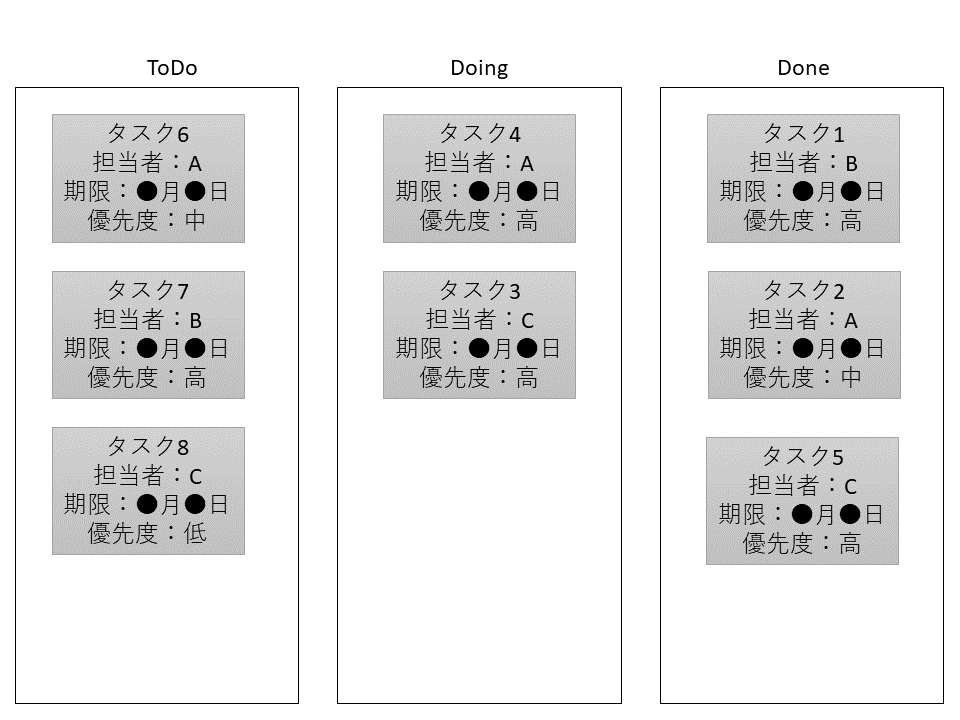

タスクからかんばんを作成したら、プロジェクトの進捗に合わせてかんばんを移動させていきます。プロジェクト管理におけるかんばんは、一般的には以下の三つの領域にまとめられます。

ToDo : やるべきタスク

Doing : 取りかかっているタスク

Done : 終了したタスク

最初、全てのかんばんは「ToDo」に置かれます。プロジェクト管理者によってかんばんは適時「Doing」に移され、それぞれのメンバーは自身に割り振られたタスクのうち、優先度の高いタスクから処理していきます。処理されたタスクはメンバーによって「Done」に移され、プロジェクト管理者へタスク完了の旨を通知します。プロジェクト管理者は優先度と依存関係を考慮しつつ、次に実施すべきタスクをメンバーへと割り振ります。このサイクルを繰り返し、全ての ToDo が消化されればプロジェクトが完了します。

これらに加えて、例えば成果物の評価が必要な場合は「Review」などの領域を設け、かんばんを移動させる際のルールを定めればいいことになります。

現場におけるかんばん方式の運用

かんばん方式を実際に現場で運用する際、実現方法は主に二通りあります。

付箋紙とホワイトボードを使う

ごく小規模なプロジェクトであれば、かんばんの内容を付箋紙に書き込み、ホワイトボードを縦に三分割して「ToDo」「Doing」「Done」の領域に分け、タスクの状態ごとに付箋紙を移動させることで、かんばん方式によるプロジェクト管理が成立します。

アナログな方法ですが、タスク管理のためのタスクを発生させたくない、プロジェクトメンバーに管理手法を伝える手間も惜しい、という場合には必要最低限の効果を発揮してくれます。

付箋紙とホワイトボードを利用する場合、手軽かつあり合わせの物でプロジェクト管理が実現できるというメリットがありますが、ホワイトボード上には誰もが見てわかる表現をする必要があるということや、記録として残らない、場所やスペースの制約を受けるといったデメリットがあります。

プロジェクト管理ツールを使う

プロジェクトが大規模になると、タスクの期限、メンバーのリソース、依存関係といった事柄を管理しきれなくなるため、かんばん方式をPC上で実現できるプロジェクト管理ツールを導入した方が良いでしょう。幸い、かんばん方式を実現できるプロジェクト管理ツールの多くは、かんばんに期限を設定したり、リソースを集計したりできる機能を持っています。

プロジェクト管理ツールを導入する場合、一定のコストがかかり、また全員が操作方法を覚える必要がありますが、場所の制約を受けず、オンライン化することでどこにいても進捗状況を管理できるというメリットがあります。

プロジェクト管理にかんばん方式を導入するメリット

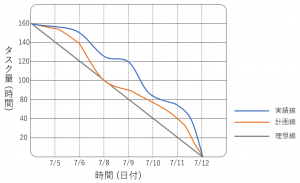

かんばん方式のメリットは「やるべきタスク」「やっているタスク」「終わったタスク」を手軽に可視化できるという点です。また、突発的なタスクが発生した場合、すぐに ToDo へ書き起こし、優先度に応じてメンバーへ割り振ることで対処できます。

ルールに従ってかんばんを処理していくことで、タスク管理と同時にリソースの管理も行うことができます。かんばん方式はメンバーのモチベーション維持にも繋がりやすくなります。残タスク量と完了タスク量を視覚的に把握できますし、 Doing から Done へかんばんを移動させるたびに達成感も得られます。また、タスクの処理が重視されるのですから、予定より早く終えることができればメンバーはリソースを増やすことができます。これにより、メンバーによる自発的な業務改善を期待することもできます。

メンバーによる自発的な業務改善は、かんばん方式の本家であるトヨタ社の思想にも繋がります。タスクの処理をそれぞれのメンバーが責任を持って遂行することで、複雑なプロジェクトもスムーズに進むようになります。プロジェクト管理者は、適切なタイミングで適切なタスクを割り振ることに注力すればよいため、管理コストを削減することもできます。

プロジェクト管理にかんばん方式を導入するデメリット

かんばん方式は「個々のタスクに対して、今なにを実施するべきか」に主眼を置いているため、プロジェクトの全体像を把握することが難しい、というデメリットがあります。特に、 ToDoの領域に膨大なタスクが積み上がっていると、プロジェクト管理者には「何から割り振るべきか考慮する」というタスクが発生してしまいます。

目安としては一週間ごとに ToDo となるタスクを生成し、プロジェクトメンバーへ割り振りましょう。その週に実施できないタスクは「後でやる」タスクとして、別の場所にまとめておきましょう。

数ヶ月にわたるプロジェクトをかんばん方式で管理する場合には、細分化したタスクから「今週実施すべきタスク」を切り出し、メンバーへ割り振る、といった工夫が必要になります。したがって、かんばんだけではなく、必要に応じて必要なツールを使い分けることが望ましいでしょう。例えばガントチャートはプロジェクトの全体像を俯瞰するために有用なツールです。

まとめ:プロジェクト管理にかんばん方式を応用する

かんばん方式には「必要なときに必要なものを必要なだけ作る」ために、生産ラインの各工程におけるコミュニケーションをシステム化し、無駄を徹底的に省く、という理念が根幹に存在します。

そして現在では生産ラインの管理だけでなく、プロジェクト管理にもかんばん方式が導入され、プロジェクト管理に合わせた形に進化して運用されています。

しかしながら、かんばん方式に限らず、プロジェクト管理の手法はプロジェクト管理の「ツール」に過ぎません。プロジェクトの特徴に合わせて、最適なツールを使い分けることが重要です。まずは現状のタスクを整理し、かんばん方式で管理することから始めてみてはいかがでしょうか。